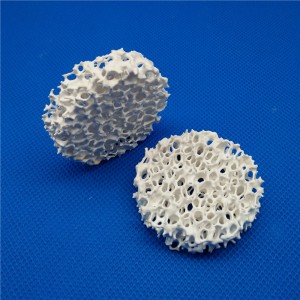

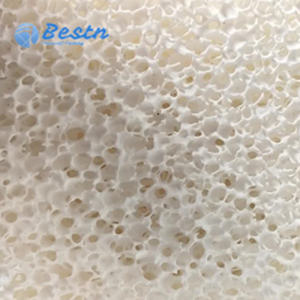

උණු කළ ඇලුමිනියම් මිශ්ර ලෝහ පෙරීම සඳහා ඇලුමිනා සෙරමික් ෆෝම් ෆිල්ටරය

උණු කළ ඇලුමිනියම් මිශ්ර ලෝහ පෙරීම සඳහා ඇලුමිනා සෙරමික් ෆෝම් ෆිල්ටරය

| මානය (මි.මී.) | මානය (අඟල්) | වත් කිරීමේ අනුපාතය (kg/s) | පෙරීමේ ධාරිතාව (ටොන්) |

| 178*178*50 | 7*7*2 | 0.2-0.6 | 5 |

| 228*228*50 | 9*9*2 | 0.3-1.0 | 10 |

| 305*305*50 | 12*12*2 | 0.8-2.5 | 15 |

| 381*381*50 | 15*15*2 | 2.2-4.5 | 25 |

| 430*430*50 | 17*17*2 | 3.0-5.5 | 35 |

| 508*508*50 | 20*20*2 | 4.0-6.5 | 45 |

| 585*585*50 | 23*23*2 | 5.0-8.6 | 60 |

| ද්රව්ය | ඇලුමිනා |

| වර්ණ | සුදු |

| සිදුරු ඝනත්වය | 8-60ppi |

| Porosity | 80-90% |

| පරාවර්තනය | ≤1200ºC |

| නැමීමේ ශක්තිය | >0.6Mpa |

| සම්පීඩන ශක්තිය | >0.8Mpa |

| පරිමාව-බර | 0.3-0.45g/cm3 |

| තාප කම්පන ප්රතිරෝධය | 6 වතාවක් / 1100ºC |

| අයදුම්පත | ඇලුමිනියම්, ඇලුමිනියම් මිශ්ර ලෝහ සහ අනෙකුත් ෆෙරස් නොවන මිශ්ර ලෝහ |

1. දියවන ලෝහ දියර අපවිත්ර කරන්න

2. සරල කළ ගේට්ටු පද්ධතිය

3. වාත්තු වල ලෝහමය ව්යුහය වැඩි දියුණු කිරීම

4. වාත්තු කිරීම අඩු කිරීම

5. වාත්තු තත්ත්ව අනුපාතය වැඩි දියුණු කිරීම

6. වාත්තු අභ්යන්තර ප්රති-ඔක්සිකරණ දෝෂ අඩු කරන්න

7. වාත්තු යන්ත්ර සැකසීමෙන් පසු මතුපිට දෝෂ අඩු කරන්න

1. ද්රවශීලතාවය වැඩි වීම

ඇතුළත් කිරීම් ඉවත් කිරීම ලෝහය වැඩි තරලයක් බවට පත් කරයි, එහි ප්රතිඵලයක් ලෙස පහසු අච්චු පිරවීම, වඩා හොඳ වාත්තු ව්යුහය සහ වඩා හොඳ තුනී කොටස් වාත්තු කිරීමේ හැකියාව ඇත.

2.අඩු කරන ලද අච්චු සහ මැරෙන ඇඳුම්

ඇතුළත් කිරීම් සහ අනෙකුත් ලෝහ නොවන සුන්බුන් ද්රාවණයෙන් ඉවත් කිරීම ඩයි පෑස්සුම් සහ අච්චු-ලෝහ අන්තර්ක්රියා අඩු කරන අතර එමඟින් අච්චු මතුපිට හා සේවා කාලය පිරිහීමට ලක් වේ.

3. දිගු මෙවලම් ජීවිතය

ඔක්සයිඩ් මෙන්ම අන්තර් ලෝහමය ඇතුළත් කිරීම් යන්ත්රෝපකරණ සහ නිම කිරීමේ මෙහෙයුම් වලදී මෙවලම් වලට හානි කරන "දෘඩ ලප" නිර්මාණය කරයි.පෙරීම මෙවලම් ඇඳීම අඩු කරන අතර ඵලදායිතාව වැඩි කරයි.

4.ප්රතික්ෂේප කිරීම් අඩුයි

ඇතුළත් කිරීම් න්යෂ්ටික සිදුරු ඇති කරයි, ඝණ වීමේදී උණුසුම් කඳුළු ඇති කරයි, පෙනුමට හානි කරන මතුපිට දෝෂ ඇති කරයි, සහ බොහෝ විට යාන්ත්රික ගුණ අඩු කරයි.බොහෝ අවස්ථාවන්හිදී, පෙරීමේ කප්පාදුව එවැනි හේතු වලින් ප්රායෝගිකව ශුන්යයට ප්රතික්ෂේප කරයි.අස්වැන්න 100%කට ආසන්න දක්වා වැඩි දියුණු කිරීම සහ ප්රතික්ෂේප කිරීමේ අනුපාත 0% හෝ ඊට ආසන්න ප්රමාණයකට අඩු කිරීම සාමාන්ය දෙයකි.

1. වැලි දැමීම

2. ෂෙල් වාත්තු කිරීම

3. අඩු පීඩන ඩයි වාත්තු කිරීම

4. ස්ථිර අච්චු වාත්තු කිරීම

5. රැඳවුම් සහ මාරු පද්ධති